전원 모듈 패키징의 진화

글/Tom Curatolo, Principal Technical Sales Engineer, Vicor

어떤 시스템의 PDN(power delivery network: 전원 분배망)은 케이블, 커넥터, AC-DC 및 DC-DC 컨버터와 레귤레이터 같은 수동 및 능동 소자들로 이루어진다. 계속해서 새로운 기능들을 추가하고 기계식 및 유압식 시스템들을 전동화함에 따라서 전력대가 높아지고 있으며 그에 따라서 PDN 성능이 점점 더 중요해지고 있다. 그런데 어떤 경우에는 PDN의 풋프린트, 무게, 전력 손실이 최종 시스템으로 부담을 가할 수 있다.

전원 시스템 설계 엔지니어가 크기가 작고 가볍고 고도로 효율적인 PDN을 설계해야 하는 압박이 갈수록 높아지고 있다. 이것은 우수한 성능의 경쟁력 있는 최종 시스템을 달성하기 위해서 필요하다.

40년 간 거듭해온 혁신의 역사

Vicor는 전원 시스템 설계와 PDN 성능에 대한 이해를 바탕으로 지속적인 혁신을 거듭하면서 전원 시스템 기술을 선도해 왔다. 전원 시스템 혁신은 다음의 네 측면을 주축으로 한다:

① 전원 공급 아키텍처

② 전원 변환 토폴로지

③ 제어 시스템

④ 전원 모듈 패키징

이 각각의 측면이 다시 다양한 요소들로 이루어지며, 각각의 측면이 상호 영향을 주고받는다. 이러한 네 측면의 혁신들이 모여서 전원 모듈의 성능 향상을 가져온다. 전원 시스템 엔지니어가 맨 먼저 할 일은 PDN 아키텍처를 개발하는 것이다. 이 아키텍처가 궁극적으로 전반적인 성능을 결정한다.

아키텍처 개발을 위해서는 최상의 성능을 달성하도록 몇 가지 질문들에 대답해야 한다. 변환, 레귤레이트, 절연을 어떻게 할 것인가? 어느 수준의 전압을 사용하고, PDN으로 어떻게 분배할 것인가?

이러한 질문들에 대한 대답은 애플리케이션의 필요에 따라서 달라질 것이다. 하지만 기본에 있어서는 동일하다. 고주파수 스위칭 토폴로지는 수동 및 자기 소자들의 값을 낮추도록 함으로써 크기를 줄일 수 있으며, 제로 전압 스위칭이나 제로 전류 스위칭 같은 혁신적인 제어 기법은 전력 손실을 크게 낮추도록 한다. 또한 회로 보드, 자기 소자, 반도체, 수동 소자들로 첨단 소재를 사용해서 전력 손실을 낮추고 부품 크기를 줄일 수 있게 되었다.

하지만 전원 모듈 패키징이 그에 걸맞게 지속적으로 발전해 오지 않았다면 이러한 향상들이 별 효과를 내지 못했을 것이다. 전원 모듈 패키징은 전력 및 전류 밀도와 직결된다.

Vicor의 차별화 요소가 바로 전원 모듈 패키징이며, Vicor는 회사를 시작할 때부터 이후로 내내 이 측면에 역량을 집중해 왔다. 1984년에 벽돌 형태에서 이름을 따서 모듈러 브릭 DC-DC 컨버터 제품을 출시했다. 이 제품은 다음과 같은 특징을 들 수 있다:

① 분산형 전원 아키텍처 가능

② 고효율 준공진 포워드 컨버터 토폴로지

③ 주파수 변조(FM) 제어 시스템에 제로 전류 스위칭(ZCS)을 사용해서 전력 손실 감소

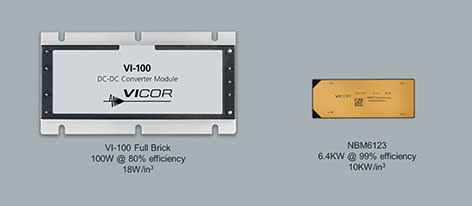

1MHz에 이르는 높은 스위칭 주파수를 사용해서 수동 및 자기 소자들의 물리적 크기를 크게 줄이게 되었으며, 전력 손실을 낮춤으로써 전원 모듈로 전력 밀도를 획기적으로 높이게 되었다(그림 1). 그럼으로써 전원장치 업계 전체로 일대 변화를 가져오게 되었다.

[그림 1] 초기에 밀도와 효율을 획기적으로 높였던 브릭 제품에서부터 지금의 ChiP에 이르기까지, Vicor는 전원 시스템 엔지니어들을 위해서 중요한 혁신들을 거듭해 왔다. 특히 전력 밀도 측면에서 꾸준히 향상을 이뤄왔다.

브릭에서부터 VIChip과 ChiP 패키징으로 진화

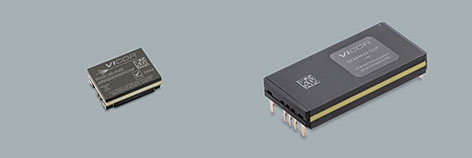

2008년에는 Vicor가 다음과 같은 새로운 혁신들을 통해서 브릭 제품에 비해서 전력 밀도를 다시 한 번 크게 끌어올리게 되었다(그림 2).

[그림 2] 획기적으로 향상된 FPA가 가능해지고 토폴로지, 제어 시스템, 소자와 소재 같은 것들이 계속해서 발전함으로써 VIChip과 ChiP 패키징을 개발하게 되었다.

① FPA™(Factorized Power Architecture)

② SAC™(Sine Amplitude Converter)라고 하는 새로운 고주파수 토폴로지

③ 제로 전압 스위칭(ZVS)과 제로 전류 스위칭(ZCS)

④ 새로운 패키징 소재

새로운 아키텍처에 고주파수 스위칭 토폴로지와 ZVS 및 ZCS를 결합함으로써 다시 한 번 전력 손실을 더 낮추고 전원 모듈의 집적도를 높이게 되었다. 이렇게 해서 새롭게 개발된 패키지가 VIChip이다. 이 패키지는 완벽한 오버몰딩 PCB 어셈블리로서, 관련 업체들과 협력해서 개발한 특수 소재를 포함하는 열적으로 효율적인 몰딩 화합물을 적용했다. 또한 이 패키지는 개별적인 몰드 캐비티로 제조되었으며 고객의 마더보드로 표면실장을 위해서 J형 리드 핀을 사용했다. 이 패키징을 채택한 새로운 전원 모듈 제품을 사용해서 IBM이 자사의 수퍼컴퓨터 용으로 개발한 1V 미만 고전류 프로세서를 구동하면서 획기적으로 향상된 성능을 달성하게 되었다. 이로써 Vicor가 십여 년 후에 데이터 센터와 AI 프로세서 시장에서 48V-대-부하를 선도할 수 있는 토대가 마련되었다.

제어 시스템, 토폴로지, 소자, 소재 같은 것들이 계속해서 발전함으로써 2015년에는 VIChip® 패키지의 디자인을 변경해서 전력 손실을 더더욱 낮추고 고주파 제어와 토폴로지가 가능하게 됨으로써 전력과 전류 밀도를 또 다시 더 높이게 되었다. 이렇게 해서 새롭게 개발된 패키지가 ChiP™(Converter housed in Package)이다. 이 패키지의 구조와 제조 방식은 Vicor뿐만 아니라 전원 모듈 제조 업계 전체를 위해서 새로운 지평을 열었다. ChiP 패키지는 양면 탑재 어셈블리이고, 웨이퍼에서 실리콘 칩을 잘라내는 것과 마찬가지로 고정적 크기의 패널로부터 절단해서 제조할 수 있다는 점에서 일대 변화를 가져왔다.

전원 모듈 패키징의 요구사항

Vicor는 주축이 되는 네 측면에서 혁신을 지속하면서 특히 전원 모듈 패키징과 관련해서 역량을 키워왔다. 컨버터 또는 레귤레이터 모듈 패키지가 세계 정상급으로 인정받으면서 고성능 전원 분배를 가능하게 하기 위해서는 다음과 같은 요구를 충족해야 한다:

① 높은 전력 밀도와 전류 밀도

② 열 성능

③ 자기 소자 통합

④ 대량생산 PCB 어셈블리 기술과 호환성

⑤ 대량생산 자동화 제조 기법을 사용해서 제조 가능

이와 같은 새로운 전원 모듈 패키지를 개발할 수 있었던 것은 새로운 소재가 개발되고 수동 및 능동 부품들이 향상되고 그리고 무엇보다도 자기 소자의 구조가 향상되고 더 높은 스위칭 주파수가 가능해졌기 때문이다. Vicor의 제어 ASIC으로 토폴로지와 제어 시스템을 향상시킴으로써 더 높은 주파수가 가능해졌다. 최근에 출시된 4세대 ASIC은 각각 10kW/in3과 2A/mm2의 전력 밀도와 전류 밀도를 가능하게 하며, 그럼으로써 새로운 차원의 AC 및 DC 고전력 프론트엔드 컨버터와 PoL 전류 배율기를 가능하게 한다. 이러한 최신 세대의 모듈러 전원 솔루션이 데이터 센터와 자동차 애플리케이션으로 PDN 설계에 있어서 일대 변화를 가져오고 있다.

전원 모듈 내의 다층 회로 보드는 설계가 복잡하다. 열 전도를 극대화하고 제한된 공간으로 높은 전류와 높은 전압을 관리하면서 전력 손실을 최소화하기 위해서 특수 소재들을 필요로 한다.

양면 부품 탑재는 보드의 양면으로부터 열을 빼낼 수 있으므로 성능과 전력 정격을 극대화할 수 있다. 구리 도금 ChiP 패키징은 마치 구리 자켓을 두른 것과 같아서 열 관리를 크게 간소화한다.

전원 패키지의 성능을 향상시키기 위해서 소재 과학이 중요한 역할을 한다. 특히 수 MHz 대로 스위칭할 때 그렇다.

메인 에너지 저장 코어가 전반적인 모듈 성능을 위해서 중요한 역할을 하는데, 전원 시스템 디자인에 있어서 전력 손실을 일으키는 주된 요인이기도 하다. 코어, 권선, PCB 소재 모두가 지속적으로 발전해서 더 높은 스위칭 주파수, 더 높은 전력대, 더 낮은 출력 저항(ROUT)이 가능하게 되었으며, 그럼으로써 단일 모듈로 전류 수준이 수백 암페어에 이르는 상황에서도 전력 손실을 낮추게 되었다. 전원 모듈로 에너지 저장 인덕터나 트랜스포머를 통합하고 성능을 최적화함으로써 전원 시스템 디자이너가 외부적 인덕터를 최적화해야 하는 까다롭고도 시간이 많이 드는 작업을 건너뛸 수 있으며 전반적인 전원 시스템 풋프린트를 줄일 수 있다.

이러한 모든 설계 요구를 충족하는 전원 모듈 제품군으로 전류 배율기를 들 수 있다. 고성능 컴퓨팅 애플리케이션에 사용되는 첨단 인공 지능(AI) 프로세서에 이들 제품이 채택되고 있다. Vicor의 VTM과 MCM은 최대 1000A를 제공하면서 48V를 곧바로 1V 미만으로 변환할 수 있다. 이들 디바이스로 통합된 평면형 자기 소자들은 12년 이상에 걸쳐서 최적화해 왔으며, 이제 2A/mm의 전류 밀도를 달성하게 되었다. 앞으로도 계속해서 더 향상시킬 계획이다.

[그림 3] 토폴로지와 제어 시스템이 향상되고 새로운 전원 분배 아키텍처가 등장함에 따라서 지난 수년에 걸쳐서 전력 밀도가 꾸준히 향상되어 왔으며 매 2.5년마다 전력 손실을 25%씩 낮추게 되었다. 왼쪽은 초기의 풀 브릭 VI-200 DC-DC 컨버터이고, 오른쪽은 최근에 나온 적층형 ChiP GCM과 DCM 모듈이다.

대량생산 PCB 어셈블리 기술과 호환 가능

세계의 모든 대량생산 하청 제조업체들(CM)이 표면실장 리플로우 솔더링을 사용한다. 새로운 SM-ChiP™은 도금 오버몰딩 패키지로서 표면실장이라서 CM의 제조 기법이나 장비와 호환 가능하다. 패키지를 전기적 및 열적으로 접속하기 위해서 모듈 가장자리를 따라서 요철 형태의 도금 단자들과 메인 패키지 바디의 연속적 도금 표면으로 솔더링을 한다.

대량생산 자동화 제조 가능

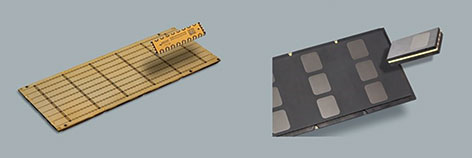

ChiP 패키지는 표준적 크기의 패널로부터 절단해서 만들어지며 모듈 내부 PCB의 양면을 모두 사용해서 능동 및 수동 부품들을 탑재한다(그림 4). 패널로부터 ChiP을 절단하는 것이 웨이퍼로부터 실리콘 칩을 절단하는 것과 같은 방식이므로, 제조를 간소화하고 대량생산을 용이하게 한다.

[그림 4] 새로운 패널 제조 방식으로 전원 업계로 또 다시 새로운 변화를 가져왔다. ChiP은 동일한 크기의 패널로부터 절단하는 방식이므로 대량생산 자동화 제조가 가능하다.

AI와 고성능 컴퓨팅에 적합한 3D ChiP

최근에 또 다시 ChiP 패키징을 새롭게 혁신함으로써 빠르게 부상하는 애플리케이션들로 요구를 충족하게 되었다. 오늘날 매우 까다로운 애플리케이션의 하나로서 첨단 인공 지능을 위해서는 프로세서 전류가 1000A를 넘을 수 있다. 이러한 애플리케이션으로 PCB 구리 전원 플레인으로 전력 손실이 주된 손실 요인이자 성능을 제약하는 요인이 되고 있다.

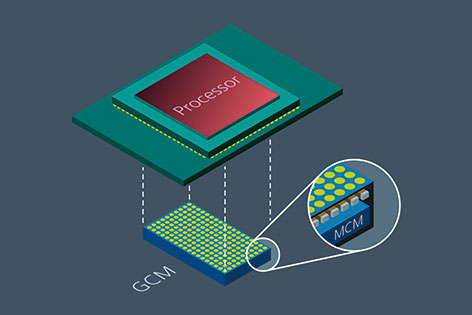

이와 같이 까다로운 애플리케이션으로 임피던스를 최소화하기 위해서 가장 좋은 방법은 전원 모듈을 프로세서 바로 하단으로 탑재하고 전원 모듈의 출력 전원 핀을 상단의 프로세서 전원 핀 어레이와 정확하게 일치시키는 것이다. 그런데 애석하게도 이 위치는 순간적인 프로세서 전원 공급을 위한 일련의 바이패스 커패시터를 탑재하기에도 최적의 위치이다. 그럼으로써 보드 레이아웃 상으로 갈등을 일으킨다.

적층형 ChiP을 사용한 수직적 전원 공급

수직적 전원 분배(VPD) 요구를 충족하기 위해서 등장한 것이 다층 적층 기술이다(그림 5). 새로운 VPD 전원 모듈은 전류 배율기 레이어와 ‘기어박스’ 레이어로 이루어진다. 기어박스 레이어는 바이패스 커패시터들을 탑재하고 상단의 AI 프로세서 전원 핀 맵의 간격과 레이아웃에 일치하게 전류 배율기의 간격을 조절한다. 이 새로운 다층 패키징 기술에 의해서 AI 프로세서 전원 시스템 디자이너가 고성능 컴퓨팅(HPC) 애플리케이션으로 최적화된 방식으로 전원을 공급하고 프로세서로부터 최대의 성능을 끌어낼 수 있다.

[그림 5] 적층형 ChiP을 사용해서 첨단 AI 프로세서로 수직적으로 전원을 공급할 수 있다. 그럼으로써 보드 및 서브스트레이트 전력 손실을 낮추고 프로세서 성능을 향상시킬 수 있다.

맺음말

ChiP 패키징은 모듈을 구성하는 모든 소자들과 요소들의 크기를 줄여서 가능하게 되었다. Vicor는 앞으로 계속해서 ChiP 패키징으로 새로운 혁신들을 이룸으로써 더더욱 향상된 성능을 달성하도록 할 것이다. Vicor는 40년 넘게 자기 소자와 전원 엔지니어링의 한계를 극복하고 매번 새로운 차원의 전력 밀도를 가능하게 함으로써 고객들이 세계를 변화시키는 혁신을 이루도록 도와왔다. 끊임없는 혁신의 여정은 지금도 계속되고 있다.

전동화 트렌드를 주도하는 소형 전원 모듈

조회수 565회 / 바이코

MOSA, SOSA 및 VPX 개방형 아키텍처를 사용하는 표준 국방 플랫폼의 미래

조회수 4604회 / Matt Renola

전원 컨버터가 어떻게 로보틱스 혁신에 기여하는가?

조회수 1276회 / Maurizio Di Paolo Emilio

로봇 혁명을 촉진하는 바이코의 전력변환 혁신

조회수 1234회 / Vicor Corporation

고밀도 모듈식 전력 시스템을 위한 PCB 레이아웃 및 열 설계

조회수 1446회 / Joe Aguilar

항공우주 및 방위산업용 전력에 대한 FAQ

조회수 1406회 / Matt Renola

전력 소모가 급증하는 컴퓨팅 어플리케이션 솔루션

조회수 1318회 / Robert Gendron

로봇 혁명을 이끌 전력 변환 기술의 획기적 발전

조회수 1586회 / 바이코

모바일 로봇 성능 최적화

조회수 1437회 / Anna Giasson 외 1인

PDF 다운로드

회원 정보 수정