자동차 전기화를 위한 필수 요소

글/전영삼 상무, 바이코

자동차 제조업체들은 지난 수년 동안 더 많은 전력 요건을 충족시키기 위해 끊임없이 도전해 왔다. 1950년대 중반까지의 초기 자동차들은 6V 배터리로 구동되었으며, 이후 자동차 시스템은 계속해서 증가하는 더 많은 전력 요구를 충족시키기 위해 12V 전원으로 발전했다. 당시 자동차 제조업체는 창문과 스티어링 및 시트는 물론, 더 많은 전력을 필요로 하는 새로운 고압 엔진에 대한 새로운 전력분배 요건에 대처해야 했다.

최근에는 CO2 배기가스 규제준수가 표준화되면서 차량OEM 업체들은 자동차의 전원 공급 방식을 재고하고 있다. 차량OEM들이 이러한 표준을 충족하기 위해 차량의 전기화를 추진하고 있지만, 모터뿐만 아니라 차량의 모든 서브 시스템까지 적절하게 전력을 공급할 수 있는 접근방식은 아직 등장하지 않았다.

전력 요건이 엄청나게 증가하면서 이러한 접근방식에 대한 명확한 정의는 더욱 어려워지고 있다. 연소 엔진이 장착된 자동차는 일반적으로 600W에서 3kW 사이의 전력 레벨에서 동작한다. 하지만 새로운 전기화 EV, HEV, PHEV 자동차(xEV)는 3kW에서 60kW 이상에 이르는 전력 레벨을 필요로 하며, 이는 5배에서 20배 이상에 해당하는 전력 규모이다.

전력이 5배 ~ 20배 증가하면, PDN(Power Deliver Network)의 크기와 무게, 복잡성이 증가하면서 차량에 엄청난 부담이 가해지게 된다. 크기와 무게가 늘어나면 차량의 기능에 대한 절충이 필요해지기 때문에 이러한 전력 요건은 에너지 효율성과 신뢰성, 편리성 및 안전성 등에 모두 부정적인 영향을 미칠 수 있다. 자동차 제조업체들이 기존의 전력분배 방식을 계속 사용하게 되면, 모든 전기 요건을 수용할 수 있는 공간이 충분하지 않게 된다. 이러한 문제를 해결하기 위해서는 엄청난 전력 증가에 대처할 수 있는 가볍고, 컴팩트할 뿐만 아니라 차종 전반에 걸쳐 유연하게 재사용할 수 있는 솔루션을 찾아야 한다.

또한 차량OEM 업체들은 향후 10년 동안 모든 차종을 완전히 전기화(그림 1)하기 위해 노력하고 있으며, 이러한 압박은 점차 가중되고 있다. 하지만 주요 기술적 해결과제와 함께 이러한 목표를 달성할 수 있는 구체적인 방법은 여전히 의문으로 남아 있다. 전기자동차 시장에서 전기화를 표준화할 수 있는 명확한 방법은 없다. 따라서 차량OEM들은 모두 같은 목표로 나아가고 있지만, PDN 설계 방식은 각기 다르게 구현될 것이다.

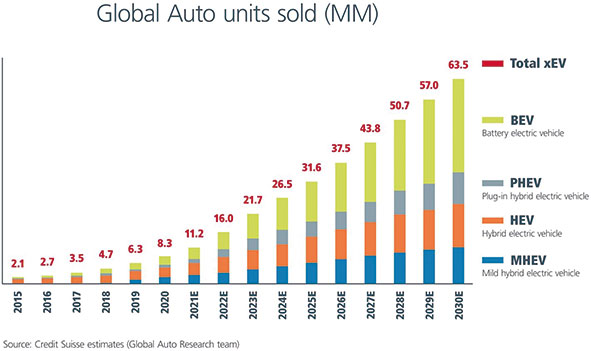

[그림 1] BEV(Battery Electric Vehicle)는 2030년까지 전체 xEV 시장의 45%를 차지하게 될 것이다.

전기화 모멘텀 강화

수년 동안 전세계 EV 생산량은 전체 자동차 생산량의 1% 미만에 불과했다. 크레디트 스위스(Credit Suisse)의 글로벌 자동차 연구(Global Auto Research) 팀에 따르면, 이 수치는 2020년 11%에서 2030년 62%로 크게 증가해 전세계적으로 6,300만대를 넘어설 것으로 예상되고 있다. 이 중 거의 절반에 해당하는 2,900만대는 순수 전기차량이 될 것으로 전망되고 있다.

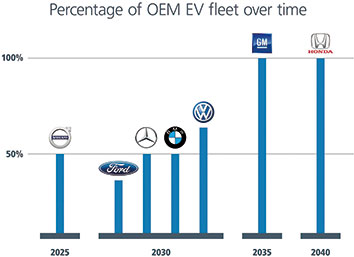

전기 차량의 폭발적인 성장을 주도하는 요인은 무엇일까? 배기가스 규제와 정부의 인센티브가 이를 촉발시키기는 했지만, 차량 OEM이 전기자동차를 틈새 시장에서 주류용으로 전환하고 있는 것은 소비자의 수요가 가파르게 증가하고 있기 때문이다. 이를 위해 차량OEM 업체들은 현재 공격적인 행보를 이어가고 있다(그림 2).

[그림 2] 차량OEM 업체들은 전 차종의 전기화를 위한 공격적인 목표를 설정했다. 이러한 목표는 세계적 수준의 xEV 플랫폼을 만드는 기폭제가 될 것이다.

차량OEM 업체들은 현재 가장 인기 있고, 판매량이 높은 차량의 일부를 전기자동차로 전환하고 있다. GM 허머(Hummer)와 신형 포드 마하 E(Ford Mach E, 전기 머스탱), 그리고 현재 주력 차종인 F150 LDT(Light-Duty Truck) 등이 전기차로 공급되고 있다. 이 모델들은 뛰어난 성능 향상과 세련된 디자인으로 대중의 주목을 받고 있다.

이러한 신형 차량들은 향상된 고속 충전 기술과 낮은 유지관리 및 보수 비용 등을 통해 소비자의 수요를 촉진하고, 전기자동차 채택을 증가시키는 촉매제가 되고 있다. 소비자들이 가치와 모멘텀에 중심을 두면서 수요는 계속 증가할 것이다.

고수익, 고성능 전기화 과제

수많은 차량 플랫폼과 소비자 옵션, 다양한 파워트레인 아키텍처, 그리고 각기 다른 배터리 및 충전 구성 등과 같은 복잡성에 대해서 전 차종의 전기화 작업을 해결해야 하는 전력 시스템 설계자들의 올바른 접근이 필요해졌다.

차량의 전기화를 최적화하기 위해 차량OEM 업체들은 전력 레벨을 향상시키고, 전력분배 네트워크의 크기와 무게를 줄이는 것은 물론, 보다 개선된 열 관리와 재사용성을 제공해야 한다. 이를 위해 기존의 전력 시스템 설계 방식인 복잡한 디스크리트 기반의 설계에서 더 작고, 유연하고, 사용이 용이한 고밀도 모듈식 솔루션으로 전환되어야 한다.

전기화 가속

차량OEM 업체들은 자사의 공격적인 목표를 달성하기 위해 전력분배 아키텍처에 대한 접근방식을 재고해야 한다. 전기화를 가속화하고, 최적화하기 위해서는 고도의 효율적인 솔루션을 도입하는 것은 물론, 다음과 같은 3가지 주요 요구사항을 해결해야 한다.

① 전력밀도: 고속 스포츠카나 경량 트럭(LDT) 또는 패밀리 카 등 어떤 차량을 설계하든, 차량OEM은 제한된 공간에서 최대한 많은 전력을 공급할 수 있어야 한다. 이를 위해서는 작고 효율적인 전력 솔루션이 필요하다.

② 유연성/확장성: 차종에 따라 동일한 플랫폼을 사용하는 차량이 많기 때문에 세단이나 미니밴, SUV 간의 전력을 수정할 때는 동일한 플랫폼을 공유하여 쉽게 전력을 확장하는 것이 필수적이다.

③ 재사용성: 차량OEM 업체들은 모든 차종에 대한 전기화를 달성하기 위해 전력 설계를 여러 모델에 재사용하여 시장 출시시간을 단축할 수 있어야 한다.

전력밀도

다양한 xEV 플랫폼에 사용되는 전력전자 장치의 크기와 무게는 차량의 성능과 에너지 효율성 및 배터리 수명에 직접적인 영향을 미친다. 차량OEM 업체들은 적극적으로 전력전자 장치의 크기와 무게를 줄임으로써 더 긴 주행거리와 빠른 속도를 달성하기 위해 노력하고 있으며, 이에R&D 팀은 차량의 무게를 줄이는데 독려되고 있는 상황이다.

바이코(Vicor)의 68g에 불과한 98% 효율의 소형 버스 컨버터 모듈(BCM6135)은 손쉽게EMI 필터링과 소형화된 냉각구조로써 현재의 25kg의 무거운 48V 배터리를 대체할 수 있다. 이를 통해 상당한 공간과 무게를 절감할 수 있으며, 이는 €125 ~ €250에 이르는 R&D 무게 감소 인센티브에 해당한다. 이 고밀도 전력 모듈은 소형 61 x 35 x 7mm 패키지로 2kW 이상의 전력을 공급할 수 있는 >4.3kW/in.3의 전력밀도로 400V ~ 800V 메인 배터리를 48V로 변환할 수 있다(그림 3).

[그림 3] 전력분배 네트워크의 크기와 무게를 줄이는 것은 차세대 xEV 플랫폼의 필수 요소이다. 예를 들어, 바이코(Vicor)의 전력 모듈인 2.5kW BCM6135는 손바닥 위에 올려 놓을 수 있는 크기이다.

유연성/확장성

차량OEM 설계자들은 차량 내에 통합되는 서브 시스템을 최대한 표준화하여 시간과 비용 및 자원을 절감하기 위해 노력하고 있다. 그러나 각각의 시스템들은 차량 트림에 따라 약간씩 다르고, 여러 설계가 필요하다. 또한 차량의 전기화가 계속 진화함에 따라 전력분배 요건이 변화하면서 전력 시스템 설계 팀은 상당한 어려움에 직면해 있다. 바이코가 제공하는 유연하고 확장 가능한 모듈식 전력 시스템 설계 방식은 설계자들이 SUV, 미니밴, 또는 경량 트럭과 같은 다양한 파워트레인에 표준화된 솔루션을 구현할 수 있도록 해준다.

예를 들어, 미니밴의 전력 요건은 5kW 정도이지만, 조명램프와 견인 및 제설 패키지, AC 전원 스테이션을 장착한 경량 트럭은 10kW 정도가 필요할 수 있다. 엔지니어는 동일한 플랫폼과 약간의 추가 공간을 사용하여 사전 검증된 부품을 어레이에 신속하게 추가하거나 제거하여 전력을 높이거나 줄일 수 있다.

또한 모듈식 구현 방식을 통해 48V 버스의 분산형 전원 아키텍처를 지원함으로써 부가적인 유연성을 제공한다. 전원 모듈은 48V/12V 변환이 필요한 위치, 예를 들어 글로브 박스 뒤나 트렁크 근처 또는 각 휠 등 어디든 편리하게 설치가 가능하다. 모듈식 솔루션을 구축하면, 설계 유연성을 향상시킬 뿐만 아니라 전력 변경 및 제조 프로세스를 간소화할 수 있다.

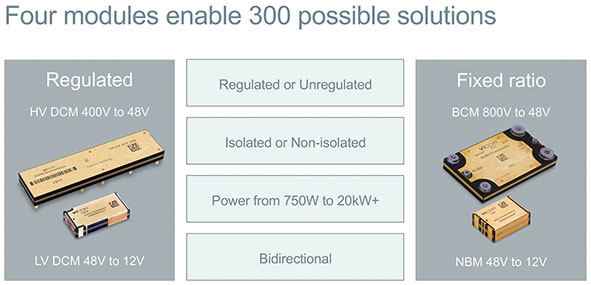

[그림 4] 전력밀도가 높은 4개의 모듈을 이용해 300가지 이상의 다양한 결합 방식으로 각기 다른 전력 요건과 다양한 종류의 부하를 지원할 수 있는 모듈식 방식의 이점을 보여준다.

재사용성

자동차 개발의 가장 일반적인 지연 문제 중 하나는 차량에 사용되는 전자장치의 구성요소에 대한 검증 및 승인이다. 이러한 프로세스는 종종 단일 구성요소에 대한 PPAP 및 검증에 최대 2 ~ 3년 정도 소요될 수 있다. R&D 팀은 개발 및 검증 시간을 단축하고, 귀중한 리소스를 보존하기 위해 재사용 방법을 모색하고 있다.

예를 들어, 디스크리트 DC-DC 컨버터 설계에 기반한 기존의 PDN은 200개가 넘는 벌크 부품으로 구성되는 반면, 바이코의 첨단 기술은 단일 고밀도 전력 모듈로 이를 지원한다. 동일한 기능을 위해 200개 이상의 개별 부품 대신 하나의 모듈만 검증하면 되기 때문에 엔지니어링 설계 팀의 시간을 상당히 단축할 수 있다.

또한 바이코의 모듈식 접근방식을 통해 엔지니어들은 3 ~ 4개의 다양한 유형의 확장 가능한 빌딩 블록 모듈을 사용하여 약 300개에 달하는 전력분배 조합을 달성할 수 있다. 이러한 설계 접근방식을 통해 수백 여 시간을 단축하고, 리소스를 절감함으로써 차량 OEM 업체들은 전기화 경쟁을 선도할 수 있다.

레이스의 결승선

차량OEM 업체들은 전기화 결승선을 통과하는 것뿐만 아니라 장기적인 성과를 거둘 수 있도록 xEV 차종 전반에 대한 최종 마무리 작업을 완수해야 하는 어려운 과제에 직면해 있다. 모듈식 전력 시스템 설계 방식을 활용하면, 중요한 시장 점유율 레이스에서 경쟁 우위를 확보할 수 있다. 현재 최고의 성능을 제공하는 것은 물론, 미래에도 재사용 및 재구성이 가능한 새로운 아키텍처 및 토폴로지 방식의 혁신이 필요하다.

기존의 전력 설계는 이러한 수준의 유연성과 사용 편의성을 충족할 수 없다. 차량OEM 업체들이 공격적인 전기화 목표를 달성할 수 있는 가장 좋은 방법은 여러 핵심 레벨에서 최고의 성능을 제공하는 것은 물론, 가장 복잡한 xEV 전력 요건을 충족시킬 수 있는 모듈식 접근방식을 채택하는 것이다.

전동화 트렌드를 주도하는 소형 전원 모듈

조회수 565회 / 바이코

MOSA, SOSA 및 VPX 개방형 아키텍처를 사용하는 표준 국방 플랫폼의 미래

조회수 4602회 / Matt Renola

전원 컨버터가 어떻게 로보틱스 혁신에 기여하는가?

조회수 1276회 / Maurizio Di Paolo Emilio

로봇 혁명을 촉진하는 바이코의 전력변환 혁신

조회수 1234회 / Vicor Corporation

고밀도 모듈식 전력 시스템을 위한 PCB 레이아웃 및 열 설계

조회수 1444회 / Joe Aguilar

항공우주 및 방위산업용 전력에 대한 FAQ

조회수 1406회 / Matt Renola

전력 소모가 급증하는 컴퓨팅 어플리케이션 솔루션

조회수 1317회 / Robert Gendron

로봇 혁명을 이끌 전력 변환 기술의 획기적 발전

조회수 1586회 / 바이코

모바일 로봇 성능 최적화

조회수 1436회 / Anna Giasson 외 1인

PDF 다운로드

회원 정보 수정